幸愛化学の製造体制

- 品質にばらつきがあって困っている

- 小ロットで化粧品を製造してほしい

- 今取引しているOEMメーカーの対応が遅い

こういったお悩みをよくお聞きしますが、弊社では品質・ロット・納期などお客様のご要望に対応すべく、化粧品製造体制を整えています。

製造設備

製造室

真空乳化装置(150kg、300kg、650kg)、 攪拌機、溶解槽(1t)

エアシャワー室

空気循環殺菌装置の設備を導入し異物混入を防止、クリーンな環境を管理

充填室

充填機(手動)、捺印機/インクジェットプリンター、シュリンク機

充填室

自動充填機(セル生産機)、容器洗浄、充填、打栓、キャップまでオペレーター1人で操作

品質管理室

使用時の菌汚染を想定した抗菌力テスト

品質管理室

様々な季節・場所・環境を想定し、低温~高温の複数条件で試験

一歩先の品質へ

お客様へ安心で安全な化粧品を届けるため、品質管理も日々進化し続けています。 厳しい品質管理体制のもと製品の製造はもちろん、出荷後の検査や各工程で起こった問題を自社品質基準にフィードバックし、日々、品質向上に取り組んでいます。

① 開発

安全性評価

使用する原料の規格や安全書類などを確認し、安全な製品を作るため、事前に原料の評価を行います。また、サンプルについてもすべて安全性について評価を行っており、合格となったものだけを製品化しております。

安定性試験

弊社では様々な季節・場所・環境を想定し、低温~高温の複数条件でバルク※を保管。その変化確認を長期に渡って行っています。本試験を合格したサンプルのみが製品化され、本試験終了後も、製品化したサンプルは数年間保存しているため、万一のトラブル発生時にもすぐ対応できる体制をとっております。 また、使用時の菌汚染を想定した抗菌力テストなどもこの段階で行います。 ※バルクとは、化粧品の中身のことを指します。

容器試験

容器と中身の相性を確認する試験を行います。液漏れがないか、たとえばポンプであればワンプッシュあたりの吐出量が適正かなど容器形態に合わせた試験を行い、容器の評価を行います。

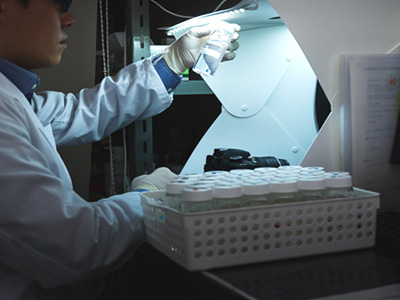

② 生産

原料・資材の受け入れ検査

弊社に納入されるすべての資材・原料は使用前に専任のスタッフが行います。原料は試験成績書の確認を行い、使用前には外観や匂いに異常がないかを確認します。資材は出荷後クレームとして返品されそうな異常を報告し、出来るだけ事前にトラブル回避できるよう確認します。

中身の品質検査

バルクが、自社規格に適合した品質であるかどうかを、官能試験※専任のスタッフが確認します。

※官能試験とは、ヒトの感覚(視覚・聴覚・味覚・嗅覚・触覚など)を用いて製品の品質を判定する検査のことを指します。

充填工程検査

生産ライン上で製品に異常(重量不足、ロット抜けなど)がないかを確認します。

③ 出荷

出荷前検査

出荷前に製品が、製品標準書どおりに作られているかをチェックします。このチェックを合格した製品を出荷します。

出荷後の安定性試験

出荷後、出荷製品の安定性試験を行い、市場で起こるトラブルを未然に確認します。

充実の品質保証体制

GQP・GVPに適合した高い品質保証体制をとっており、商品クレームや肌トラブルにも素早く対応します。また、日々の安全に関する情報収集も行っています。

薬機法遵守

弊社で製造する化粧品・医薬部外品は、厳重な薬事チェックをクリアしたもののみ、出荷しています。原料企画書類や安全性書類はもちろん、容器や化粧箱の表示についてもチェックさせていただいております。